- Главная

- >

- Технология производства блоков на вибропрессе Рифей-05

Технология производства блоков на вибропрессе Рифей-05

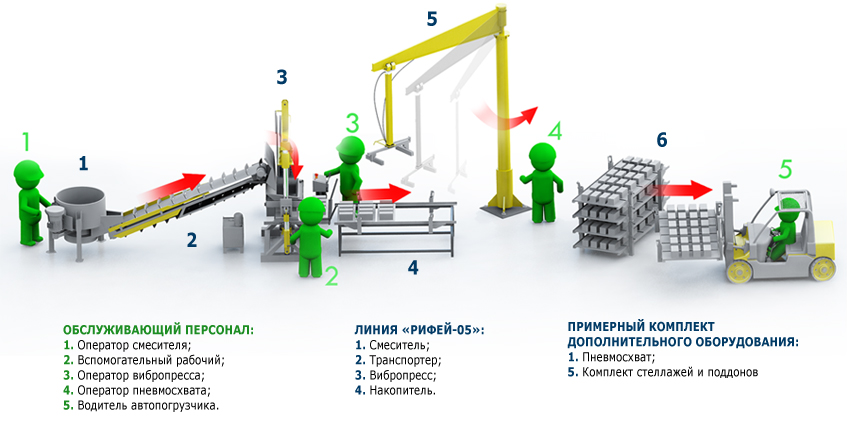

Рифей-05 со средним уровнем механизации

Вибропресс Рифей-05 был спроектирован в годы, когда России и странам СНГ требовались неприхотливые и надежные станки для производства блоков, с минимальными затратами на организацию процесса и возможностью постепенно наращивать объемы выпуска готовой продукции.

Вибропресс Рифей-05 производит:

- камень пустотелый 390×190×188 мм — 115…150 шт./ч;

- плитка тротуарная 200×100 мм — 4,6… 10 кв. м/ч.

Такой разбег в показателях производительности объясняется разным уровнем организации производства.

Для формирования четких представлений об организации работы оборудования и возможных затратах на производственный процесс, предлагаем воспользоваться нашими советами:

- Изучите Руководство по эксплуатации на вибропрессующую линию Рифей-05;

- Ознакомьтесь с Упрощенным экономическим обоснованием производства блоков на базе вибропресса Рифей-05;

-

Внимательно проанализируйте, приведенные ниже, требования к организации производства блоков и других стройматериалов

на базе вибропресса Рифей-05.

Требования к помещению:

– Линия может эксплуатироваться и храниться в закрытых помещениях или под навесом при температуре воздуха от +5 до +45 °С.

– Минимальная площадь, необходимая для размещения линии, складов сырья и готовой продукции составляет 150 м2;

– Минимальная высота помещения или навеса - 3 метра.

– Необходимо забетонировать фундамент и смонтировать на нем линию согласно Руководства по эксплуатации;

– К линии должны быть подведены вода и электроэнергия напряжением 380 вольт. Вибропресс Рифей-05 потребляет 14,8 кВт/час

электроэнергии (максимальная мощность при работе всех узлов).

Применяемые материалы:

Исходным материалом для изготовления блоков служит жесткая бетонная смесь, состоящая из заполнителя, вяжущего и воды. В качестве заполнителя используется песок, отсевы щебеночного производства, керамзит разных фракций, мраморная крошка, любые другие сыпучие материалы, способные после смешивания с вяжущим приобретать и сохранять заданную форму. В качестве вяжущего применяется цемент. С ориентировочными составами бетонных смесей для блоков Вы можете ознакомиться в разделе Составы бетонов

При использовании смеси на основе цемента сырые изделия после формования подвергаются:

- либо вылеживанию от 1-х (при температуре +15...+45 °С. ) до 2-х (при температуре +5...+10 °С. ) суток, после чего они приобретают прочность, достаточную для складирования и транспортировки. 100% прочности изделия приобретают через 28 суток при температуре вылеживания 20 °С. ;

- либо, при наличии у потребителя пропарочной камеры, изделия могут подвергаться термовлажностной обработке в течение 6...8 часов при температуре не менее + 50...75 °С. и влажности не менее 90%. В этом случае после остывания и высыхания они приобретают 60...80% марочной прочности.

Необходимое дополнительное оборудование:

1. Емкость для хранения цемента (силос, растариватель, и т.д.);

2. Шнековый транспортер, предназначенный для транспортировки цемента из силоса в смеситель;

3. Один или несколько бункеров с ленточным транспортером, для хранения и подачи заполнителя в смеситель;

При отсутствии данных средств механизации, подача компонентов смеси в бетоносмеситель может осуществляется и вручную.

4. Свежеотформованные блоки выпрессовываются из матрицы на фанерные поддоны, а затем поддоны уже вместе со свежеотформованными изделиями вручную перемещаются на металлический стеллаж. Пустые поддоны, так же подаются в вибропресс вручную. Поддоны (желательно выполненные из фанеры марки ФСФ, толщиной 30 мм) предназначены для вылеживания отформованных сырых изделий в процессе их естественного твердения или пропаривания.

Для нормальной работы необходимо иметь от 150 до 500 поддонов (количество поддонов определяется качеством организации производства и наличием пропарочной камеры, при пропаривании изделий поддонов требуется меньше, при естественном твердении - больше).

Стеллаж представляет собой сварную металлическую конструкцию, предназначенную для сбора и транспортировки поддонов с изделиями. На один стеллаж входит 6 поддонов, т.е. общее количество необходимых стеллажей 25…85 штук.

В комплект поставки линии входит 1 стеллаж и 4 поддона, предназначенные для изготовления опытной партии изделий при пуске линии у потребителя.

Остальное необходимое число стеллажей и поддонов необходимо изготовить своими силами либо заказать вместе с комплексом.

Чертежи на стеллаж и поддон Вы можете найти в разделе Справочная информация.

5. Кроме того, высокой производительности не добиться без применения грузоподъемного оборудования: кран-балка, таль, кран-укосина либо погрузчик.

Работа комплекса:

1. Для приготовления бетонной смеси в бетоносмеситель подают заполнитель, цемент и воду. Необходимое количество заполнителя, цемента и воды обеспечивается оператором визуально. Подача вяжущего и заполнителя в смеситель осуществляется либо вручную, либо централизованно с помощью дополнительного оборудования (например, из бункеров).

2. После перемешивания компонентов оператор открывает люк на дне бетоносмесителя, и готовая смесь подается на транспортер, который доставляет ее в зону матрицы вибропресса и загружается в нее за счет вибрации, создаваемой вибростолом.

3. После загрузки матрицы до ее верхнего уровня смесь уплотняется с помощью вибростола и пуансона.

4. Готовые блоки выдавливаются из матрицы на поддон и подвижной тележкой пресса вручную передвигаются к накопителю. Установленный на накопителе стеллаж загружается поддонами с готовыми изделиями и, после его полной загрузки, снимается с накопителя. Затем устанавливается следующий пустой стеллаж и цикл повторяется. Вспомогательный рабочий помогает оператору вибропресса разравнивать смесь в матрице, перемещать поддон с готовыми камнями на рольганг и далее на стеллаж, устанавливает пустой поддон на подвижную тележку, с помощью грузоподъемного устройства снимает стеллаж наполненный поддонами с накопителя и устанавливает пустой стеллаж на накопитель.

5. Стеллажи после заполнения с помощью грузоподъемного механизма (таль, кран-укосина, кран-балка, погрузчик), собираются в штабель (ставятся друг на друга не более 7 шт.) и переносятся с помощью вилочного погрузчика или кран-балкой в пропарочную камеру либо в специально отведенное место для вылеживания.

ВНИМАНИЕ!!!

На базе вибропресса Рифей-05 возможен более дешевый вариант транспортировки поддонов с изделиями, БЕЗ ПРИМЕНЕНИЯ металлических стеллажей.

Поддоны со свежеотформованными изделиями вручную снимаются с вибропресса и ставятся на товарный поддон (европоддон) друг на друга в несколько рядов. При этом чтобы верхние блоки не разрушили нижние, между поддонами с блоками устанавливаются деревянные бруски-опоры. Затем грузоподъемной тележкой (рохлей), товарный поддон со штабелем с изделиями транспортируется в пропарку, либо на вылеживание.

6. Достигнув необходимой и достаточной прочности, блоки перекладываются на транспортировочные поддоны и готовы к отгрузке.

Твитнуть