- Главная

- >

- Производство тротуарной плитки на вибропрессах

Рифей-Полюс и Рифей-Буран

Производство тротуарной плитки на вибропрессах

Рифей-Полюс и Рифей-Буран

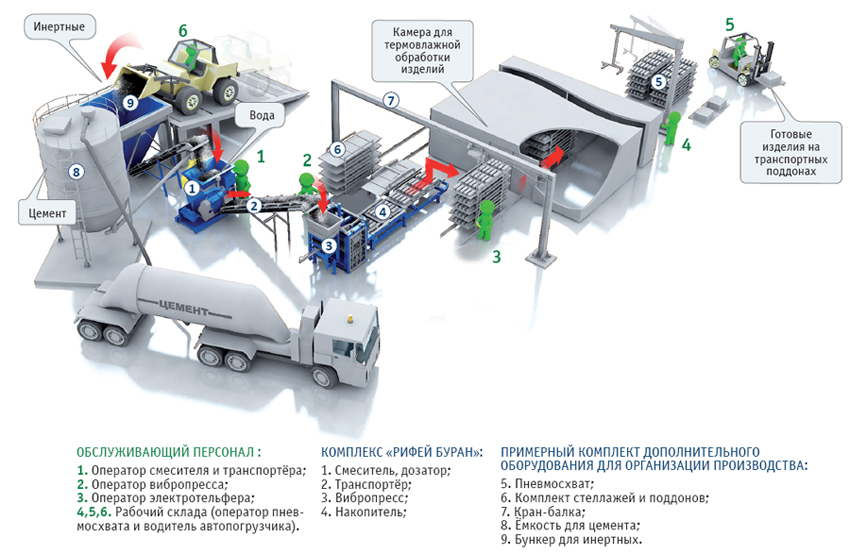

Рифей-Полюс, Рифей-Буран с высоким уровнем механизации

Производительность вибропрессующего станка Рифей-Буран (Рифей-Полюс) при изготовлении тротуарной плитки с размерами 200х100х70 миллиметров составляет 50 м2 в час. Таких показателей производительности можно добиться, благодаря разумной организации производственного цикла.

Прежде чем приобрести вибропресс Рифей-Буран или Рифей-Полюс и приступить к производству бетонных изделий, ознакомьтесь со следующими документами:

- руководство по эксплуатации станка;

- упрощенное экономическое обоснование производства тротуарной плитки на вибропрессующем комплексе.

В упрощенном экономическом обосновании подробно описаны требования к организации процесса изготовления плитки и примерные издержки на закупку сырья и обеспечение производства применительно к вибропрессу Рифей-Полюс.

Требования к размещению станка

- Вибропресс успешно используется только под навесом или в закрытых помещениях, оптимальная температура воздуха – от +5 до +35 градусов. Требуемая высота помещения или навеса – 3,8 метра.

- Для установки станка, складов сырья и складов готовых изделий необходимо помещение площадью, как минимум, 250 м2.

- Для эксплуатации вибропресса необходима заливка виброизолированного бетонного фундамента с общим объемом от 6 м3. Рекомендуется использовать бетон марки не меньше М200.

- К рабочей зоне подводятся вода и электроэнергия напряжением 380 вольт. Максимальное потребление энергии – 33 кВт/ час.

Сырье и материалы

Производство тротуарной плитки на базе вибропресса Рифей-Буран требует качественной жесткой бетонной смеси, в состав которой входят заполнитель (песок, отсевы производства щебня, мраморная крошка, и другие сыпучие материалы), вода и вяжущий компонент (цемент).

Примерные составы бетонных смесей для изготовления плитки описаны в разделе «Составы бетонов».

Для приобретения отпускной прочности готовые изделия должны подвергаться одной из двух процедур:

- Вылеживанию при температуре от +15 до +45 градусов в течение суток или при температуре от +5 до +10 градусов в течение двух суток. Полную прочность изделия приобретут только через 28 суток нахождения при температуре 20 градусов, но после 1-суточного или 2-суточного вылеживания плитка становится достаточно прочной для транспортировки и складирования.

- Термовлажностной обработке в пропарочной камере при температуре от +50 до +75 градусов и влажности 90% в течение 6-8 часов. Обработка изделий в пропарочной камере позволяет получить 60-80% марочной прочности за короткое время, и повысить темпы производства плитки.

Изготовление тротуарной плитки на вибропрессе Рифей-Буран требует применения дополнительного оборудования

- Растариватель биг-бегов или силос, необходимый для хранения цемента.

- Шнековый транспортер для перемещения цемента в смеситель.

- Бункеры с ленточным транспортером, требуемые для хранения и подачи сыпучего заполнителя в смеситель.

-

Поддоны. Тротуарная плитка выдавливается из матрицы на поддоны, которые используются для вылеживания изделий в процессе пропаривания или естественного отвердения.

Для эффективной работы вибропресса требуются поддоны в количестве от 300 до 600 штук. Если у заказчика есть пропарочная камера, то время для вылеживания сокращается, соответственно количество поддонов можно уменьшить.

Лучшим видом фанеры для изготовления поддонов является фанера ФСФ толщиной 40 миллиметров. Поддоны из нее имеют высокую прочность, что обеспечивает минимальный риск деформации изделий в процессе их перемещения на место вылеживания и склад готовой продукции или склад потребителя. Не рекомендуется использовать дешевую и некачественную фанеру – это может привести к значительным убыткам.

-

Металлические стеллажи. Необходимы для размещения поддонов с готовыми изделиями. На одном стеллаже можно поместить 5 поддонов, следовательно, для среднего по объемам производства потребуется 60-120 стеллажей.

В базовый комплект поставки вибропресса включены 15 поддонов и 2 стеллажа, используемые при пробном пуске станка и выпуске опытной партии плитки. Остальные поддоны и стеллажи можно изготовить самостоятельно или заказать вместе с вибропрессом в нашей компании.

Чертежи для самостоятельного изготовления металлических стеллажей и фанерных поддонов Вы найдете в разделе «Справочная информация» .

- Грузоподъемное оборудование: кран-укосина, таль, кран-балка, погрузчик. При транспортировке только что отформованных изделий лучше использовать двухскоростную кран-балку, во избежание повреждения плитки.

Алгоритм работы вибропресса

- Загрузка в бункер заполнителя инертных, а в силос – вяжущего.

-

Подача в дозаторы смесителя компонентов бетонной смеси – вяжущего, заполнителя и воды. Необходимое количество заполнителя определяется с помощью емкостного датчика уровня, по объему. Количество цемента – по весу, с помощью системы концевого выключателя и противовесов. Количество воды – с помощью поплавкового дозатора воды. Подача компонентов в дозатор автоматизирована и прекращается, как только был достигнут заданный уровень убрать.

Дополнительная опция «Рифей-Вес» обеспечивает максимально точное автоматическое дозирование компонентов смеси, благодаря весоизмерительной системе на тензорезисторных преобразователях.

- Поступление компонентов в бетоносмеситель. Осуществляется оператором, который поворачивает рукоятки и открывает дно дозаторов.

- Подача смеси на транспортер, а затем в бункер модуля загрузки. Действие производится после того, как жесткая бетонная смесь перемешалась и стала однородной в смесителе. Смесь периодически подготавливается снова, с частотой, необходимой для обеспечения бесперебойного производства. Электродвигатели смесителей и транспортера включаются дистанционно, с помощью пульта управления.

- Поступление смеси из бункера модуля загрузки в загрузочный ящик, далее – доставка смеси в зону матрицы вибропресса и её загрузка с помощью вибростола.

- Уплотнение смеси с помощью движений пуансона и вибростола, после полной загрузки матрицы.

- Выдавливание готовой тротуарной плитки на поддон и перемещение поддонов на стеллажи. Стеллаж, установленный на модуле подачи поддонов, загружается поддонами с изделиями и снимается с помощью траверсы, после этого в рабочую зону устанавливается новый стеллаж с поддонами.

- После заполнения стеллажи собираются в штабели по 7 штук с помощью грузоподъемного оборудования, и переносятся в пропарочную камеру или место для вылеживания, с помощью кран-балки или вилочного погрузчика.

- После того, как изделия достигли достаточной прочности, штабель стеллажей перемещается в зону распалубки. Далее плитка перекладывается на товарные поддоны, и на этом этапе продукция готова к отправке потребителю или на склад готовой продукции.