- Главная

- >

- Организация производства керамзитобетонных блоков на вибропрессе Рифей-Удар

Организация производства керамзитобетонных блоков на вибропрессе Рифей-Удар

Рифей-Удар с высоким уровнем механизации производства блоков

Вибропресс Рифей-Удар успешно используется при изготовлении крупных объемов бетонных камней, в том числе, керамзитобетонных блоков, высокого качества. Производительность станка по пустотелому керамзитному камню 390х190х188 мм – 290 штук в час. Высокая эффективность вибропресса достигнута, благодаря современному уровню механизации и разумной организации производства.

Для того, чтобы минимизировать издержки из-за простоя оборудования и использовать станок Рифей-Удар для производства керамзитобетонных блоков эффективно, ознакомьтесь со следующими документами:

- руководство по эксплуатации станка для изготовления блоков из керамзитобетона;

- упрощенное экономическое обоснование производства стеновых блоков и камней на Рифей-Удар;

- требования к организации производства.

Требования к размещению оборудования

- Станок успешно функционирует только в закрытых помещениях или под навесом, оптимальная температура – от +5 до +45 градусов.

- Для размещения станка, склада сырья и продукции необходимо помещение площадью, как минимум, 160 м2, и высотой от 4 метров.

- Монтаж вибропресса требует обязательного бетонирования фундамента.

- В перечень работ по подготовке вибропресса Рифей-Удар входят подключение воды и электроэнергии напряжением 380 вольт. Максимальная мощность оборудования – 18,5 кВт/час.

Сырье для производства керамзитобетонных блоков

Основные исходные материалы для изготовления блоков – это заполнитель, вяжущий компонент и вода, которые преобразуются в жесткую бетонную смесь. В качестве заполнителя выступает песок, керамзит, мраморная крошка, отсевы производства щебня и другие материалы. Вяжущим всегда является цемент.

Примерные составы бетонных смесей для производства керамзитобетонных блоков описаны в разделе «Составы бетонов».

Необходимые процедуры

После формования сырые изделия подвергаются:

- либо вылеживанию в течение 1 суток при температуре от +15 до +45 градусов или в течение 2 суток при температуре от +5 до +10 градусов;

- либо 6-8-часовой термовлажностной обработке при температуре от + 50...75 градусов и влажности от 90%.

После прохождения одной из указанных процедур бетонные блоки приобретают прочность, позволяющую транспортировать и складировать их.

Полная прочность после вылеживания появляется у изделий через 28 суток хранения при температуре 20 градусов.

После вылеживания в пропарочной камере блоки сразу приобретают 60-80% конечной прочности.

Дополнительное оборудование

- Емкость для хранения цемента.

- Шнековый транспортер, необходимый для перемещения цемента в смеситель.

- Бункеры с ленточным транспортером для подачи заполнителя в смеситель.

-

Поддоны, которые требуются для размещения отформованных бетонных изделий при их вылеживании и хранении. Поддоны должны быть сделаны из фанеры марки ФСФ, с толщиной 30 миллиметров. Для нормального функционирования вибропресса требуются поддоны в количестве от 240 до 500. Необходимое количество поддонов снижается при наличии пропарочной камеры.

Поддоны располагаются на металлическом стеллаже. Металлический стеллаж – это сварная конструкция, на которой можно разместить 6 поддонов. Производство керамзитобетонных блоков требует от 40 до 85 стеллажей.

Для хранения и подачи пустых поддонов необходимы кассеты в количестве 3-5 штук.

Базовый комплект поставки для производства и изготовления блоков включает в себя 1 стеллаж, 1 кассету и 8 поддонов. Это дополнительное оборудование требуется для пробного пуска станка и изготовления опытной партии блоков. Остальные кассеты, поддоны и стеллажи покупатель должен заказать или изготовить самостоятельно. Чертежи Вы найдете в разделе сайта «Справочная информация».

- Грузоподъемное оборудование, обеспечивающее высокую производительность: кран-укосина, кран-балка, погрузчик, таль. Двухскоростная кран-балка помогает избежать повреждения отформованных изделий при транспортировке.

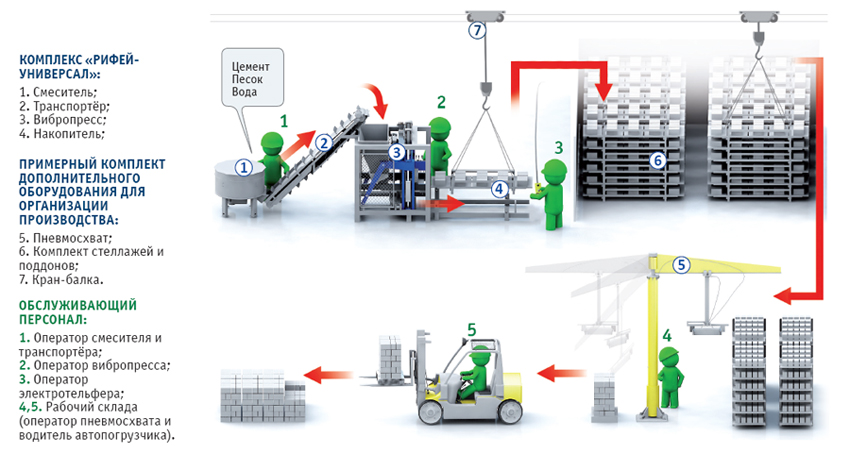

Как работает станок для производства блоков керамзитобетонных

- Приготовление бетонной смеси. Заполнитель, вода и цемент подаются в дозатор бетоносмесителя, в количестве, определяемом оператором. Подача заполнителя и вяжущего может осуществляться как вручную, так и с помощью бункеров и другого оборудования. Уровень воды поддерживается автоматически, посредством поплавкового механизма.

- Из дозатора компоненты подаются в бетоносмеситель вручную – оператор поворачивает рукоятки, открывающие дно затвора.

- После смешивания компонентов смеси открывается люк на дне бетоносмесителя, и смесь попадает на транспортер, доставляющий ее в вибропресс. Подготовка смеси производится столько раз, сколько это необходимо для обеспечения бесперебойной работы вибропресса. Электродвигатели транспортера и бетоносмесителя включаются дистанционно, с помощью пульта управления.

- Смесь поступает из бункера в загрузочный ящик, а затем транспортируется в матрицу и загружается в нее с помощью вибростола.

- После полной загрузки матрицы происходит уплотнение смеси движениями вибростола и пуансона.

- Приготовленные блоки выдавливаются на поддон и перемещаются к накопителю тележкой пресса, а затем поддоны загружаются на стеллаж, установленный на накопителе. После загрузки стеллаж снимается с накопителя, а на его место устанавливается следующий пустой стеллаж. Из кассеты вибропресса поступают новые поддоны, и цикл повторяется нужное количество раз.

- После заполнения стеллажи с керамзитобетонными блоками собираются в штабель (друг на друга по 7 штук) с помощью тали, крана-укосины, или других грузоподъемных средств. Полученные штабели переносятся в пропарочную камеру или на место для вылеживания с помощью кран-балки или вилочного погрузчика.

- После отвердевания блоков штабели стеллажей перемещаются в зону распалубки, в которой блоки перекладываются на товарные поддоны. На этом этапе изделия готовы к транспортировке к потребителю или на склад. Пустые и очищенные поддоны собираются в кассеты и используются при производстве многократно.